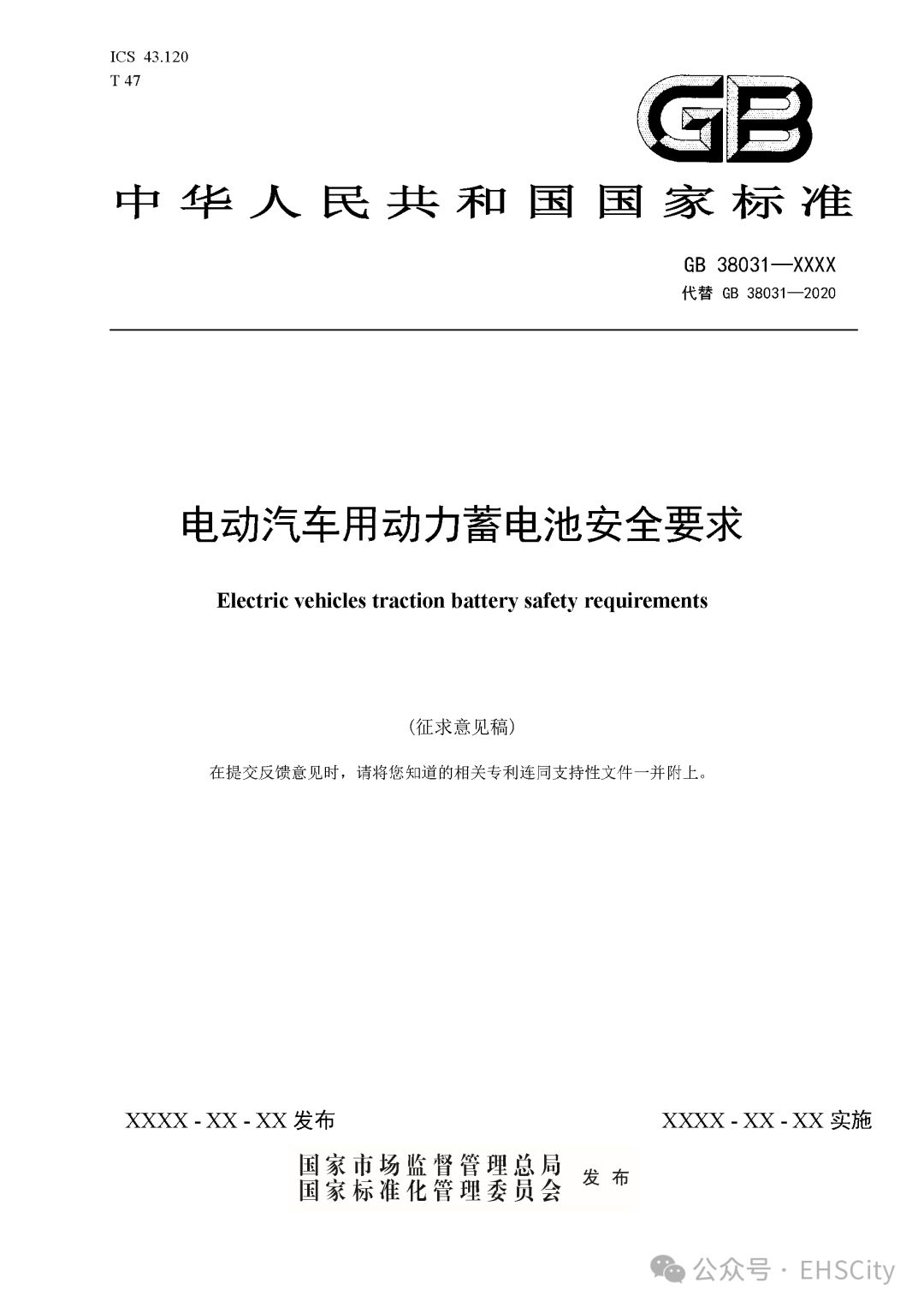

5月27日,按照《中华人民共和国标准化法》和《强制性国家标准管理办法》,工业和信息化部公开征求《电动汽车用动力蓄电池安全要求》强制性国家标准的意见(以下简称“《征求意见稿》”),征求意见截止日期为2024年7月27日。

GB 38031—2020《电动汽车用动力蓄电池安全要求》作为我国电动汽车领域首批强制性国家标准之一,自2020年5月发布以来,在规范产品生产、引导技术进步、支撑政府管理等方面起到了重要作用。GB 38031—2020从实际应用工况场景出发,加强了对电池包和系统的安全要求,并提出了热扩散安全要求,提升了企业对于电池单体热失控引发危险的重视程度,对降低产品热失控事故起到了积极作用。随着新能源汽车保有量快速增加,电动汽车起火事故仍时有发生。通过对近年来电动汽车安全事故的经验总结,行业对于动力电池在实际应用场景下的失效机制也有了进一步的认识。基于此,有必要修订完善GB 38031《电动汽车用动力蓄电池安全要求》,进一步提升安全要求,筑牢动力电池安全底线,维护消费者生命财产安全。

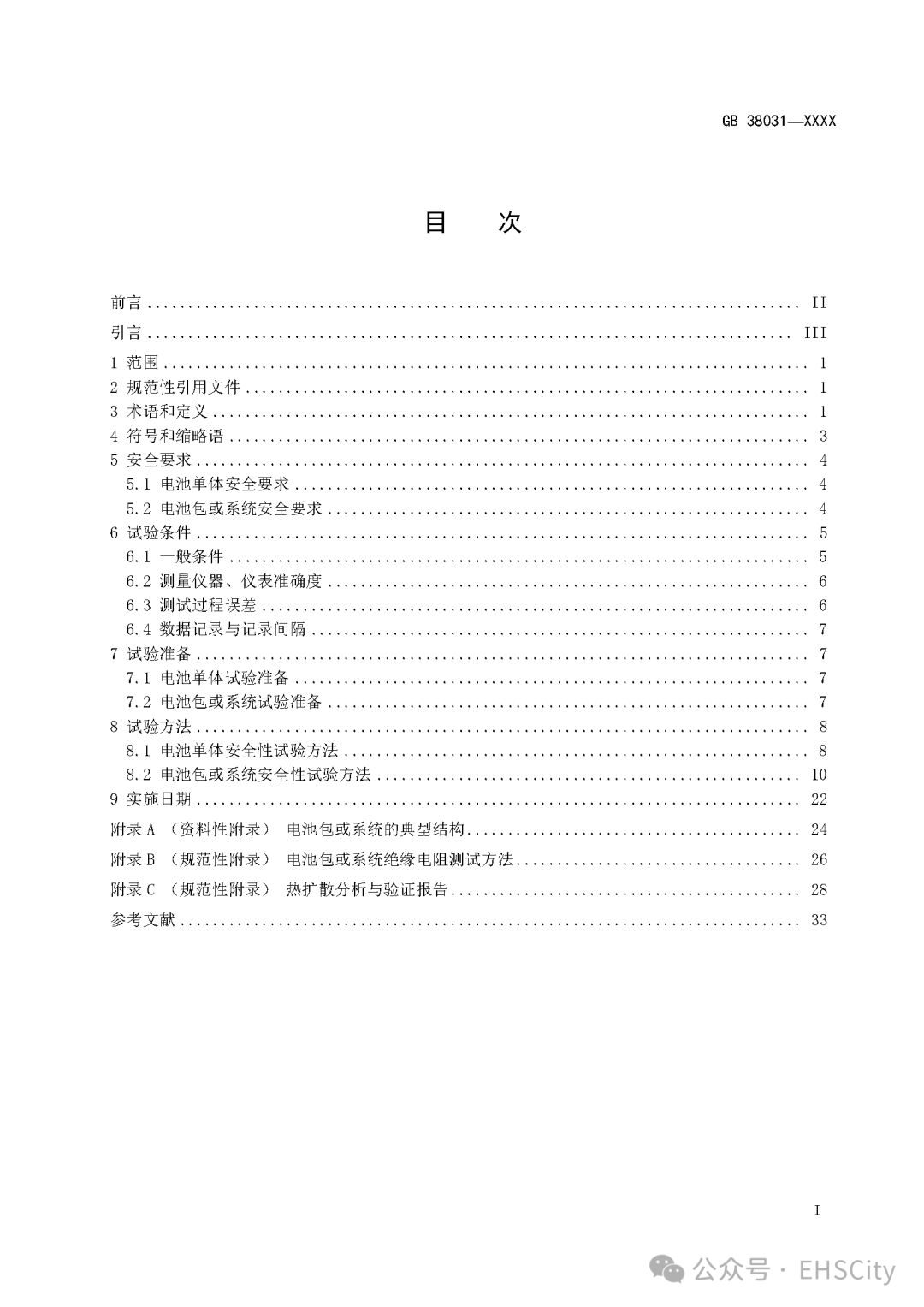

《征求意见稿》显示,新国标将代替GB 38031—2020《电动汽车用动力蓄电池安全要求》,主要技术变化如下:

(1)范围

本标准规定了电动汽车用动力蓄电池的安全要求和试验方法,适用范围也应明确为动力蓄电池,不包括不为电动汽车提供动力的蓄电池,如12V低压辅助电源。此外,考虑到行业技术发展,标准范围应能涵盖钠离子电池、锂金属电池等新型动力蓄电池。因此将原文中“本标准适用于电动汽车用锂离子电池和镍氢电池等可充电储能装置”改为“本文件适用于电动汽车用动力蓄电池”。

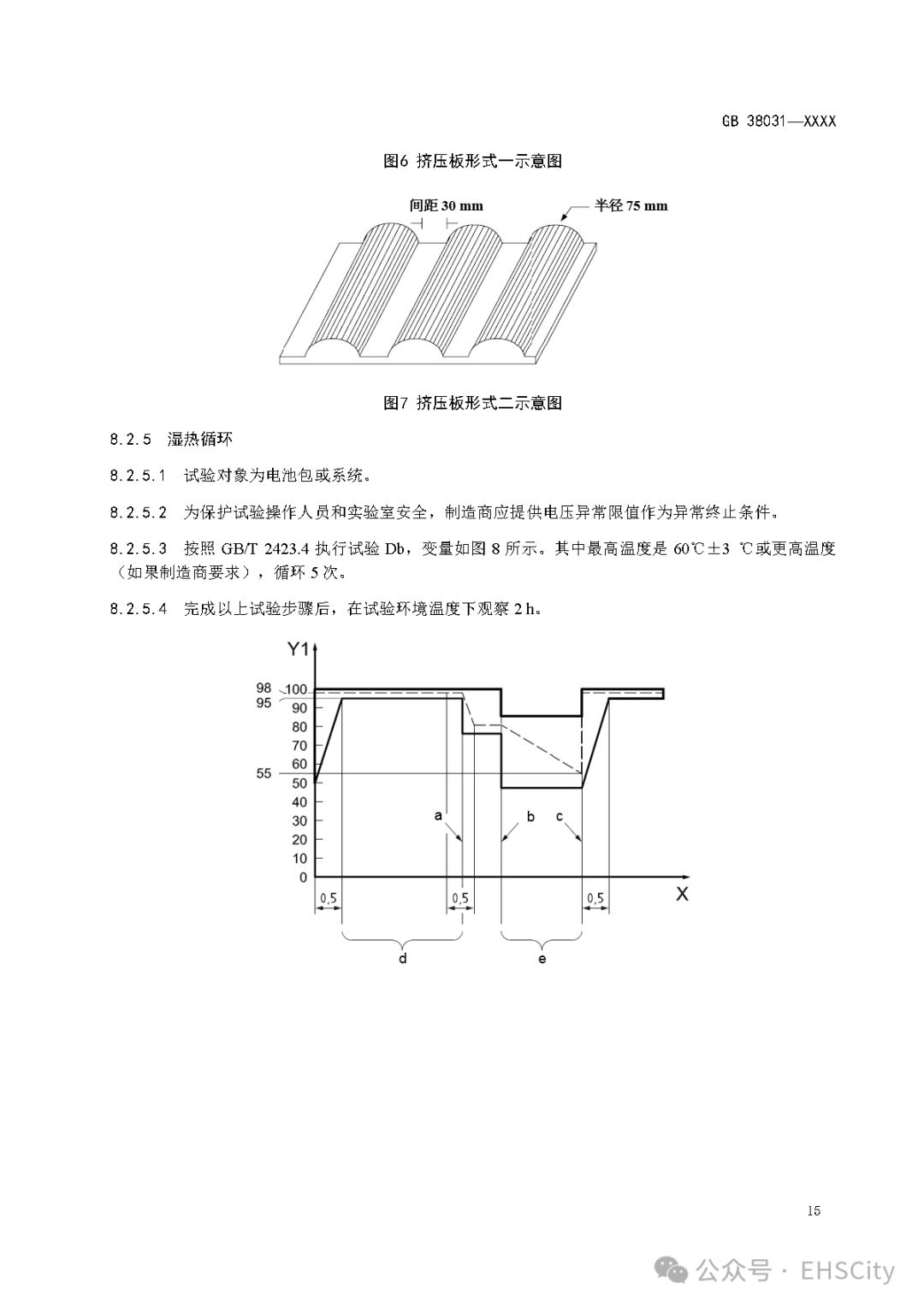

(2)异常终止条件要求

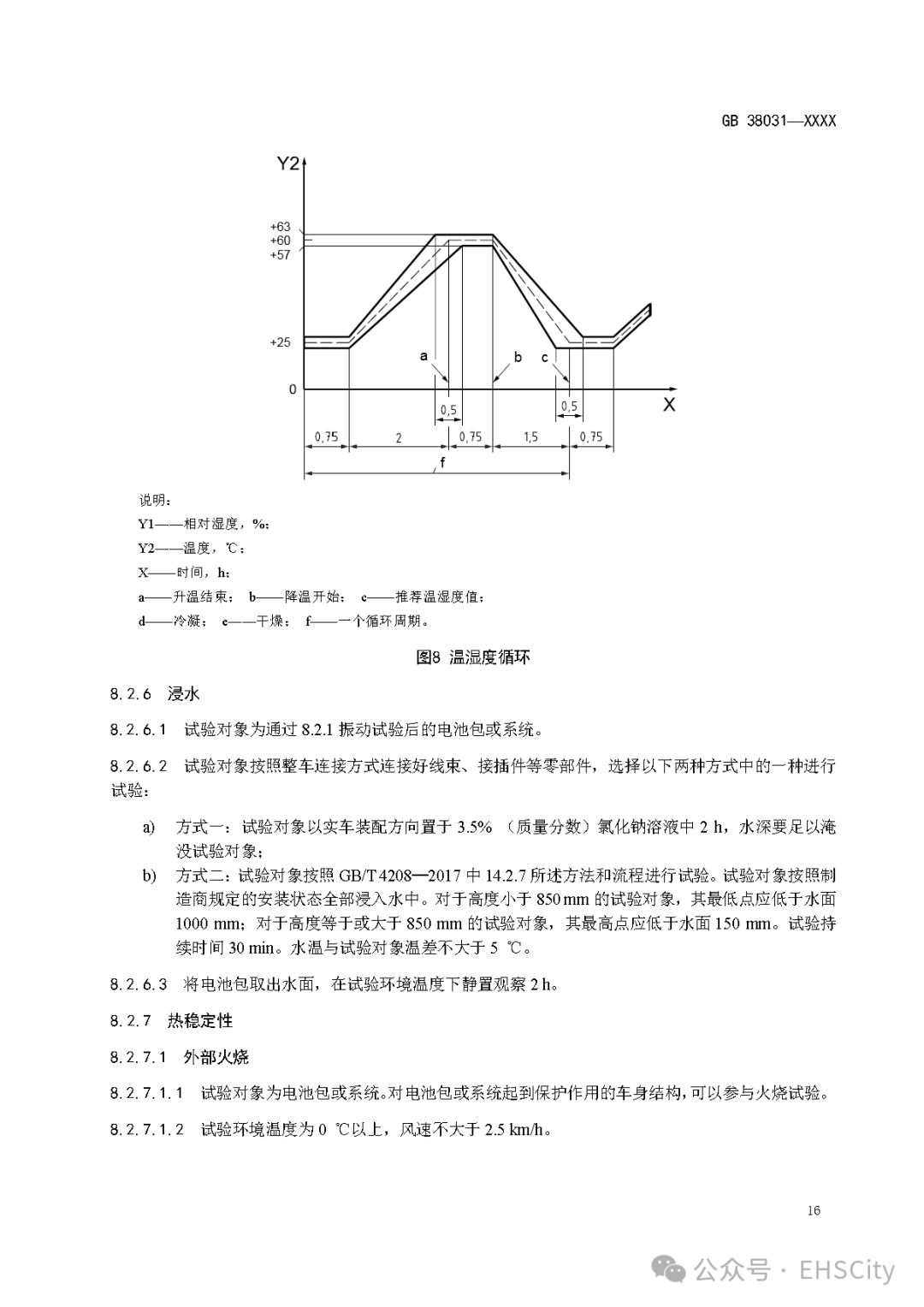

在高海拔安全要求(5.2.10)和试验方法(8.2.10)中,为保护试验操作人员和实验室安全,规定了需要制造商提供异常终止条件,且要求不能触发异常终止条件。为了保持试验项间的统一,对湿热循环(5.2.5、8.2.5)、温度冲击(5.2.8、8.2.8)、盐雾(5.2.9、8.2.9)等环境类安全测试均做了相同要求。

(3)温度冲击试验

在温度冲击试验(8.2.8)中未规定先低温还是先高温,在实际测试执行时流程无法统一,对此,补充了温度冲击试验温度示意图,供研发及测试人员执行。

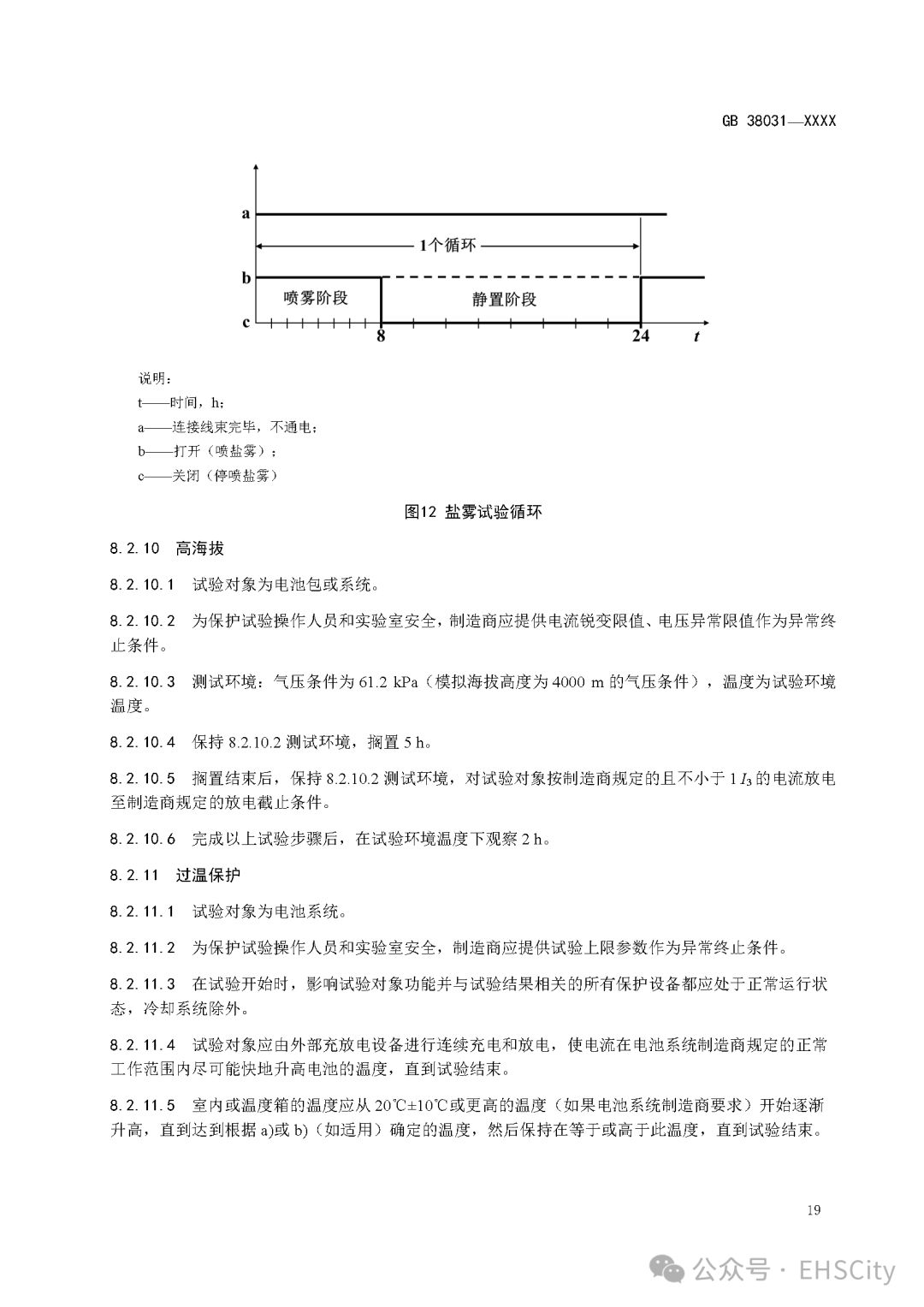

(4)盐雾试验

在盐雾试验(8.2.9)中,原标准中的测试方法参考了GB/T 28046.4—2011中5.5.2的测试方法,规定了在一个循环的第4小时和第5小时之间进行低压上电监控。但GB/T 28046.4—2011中盐雾试验的侧重点是考察在第4小时和第5小时之间按照规定的工作模式下,装置/系统的功能状态,而GB 38031的侧重点是考察产品试验后的安全状态,因此,第4小时和第5小时之间的低压上电监控并无实质性意义,经工作组讨论确定,删除此条件。

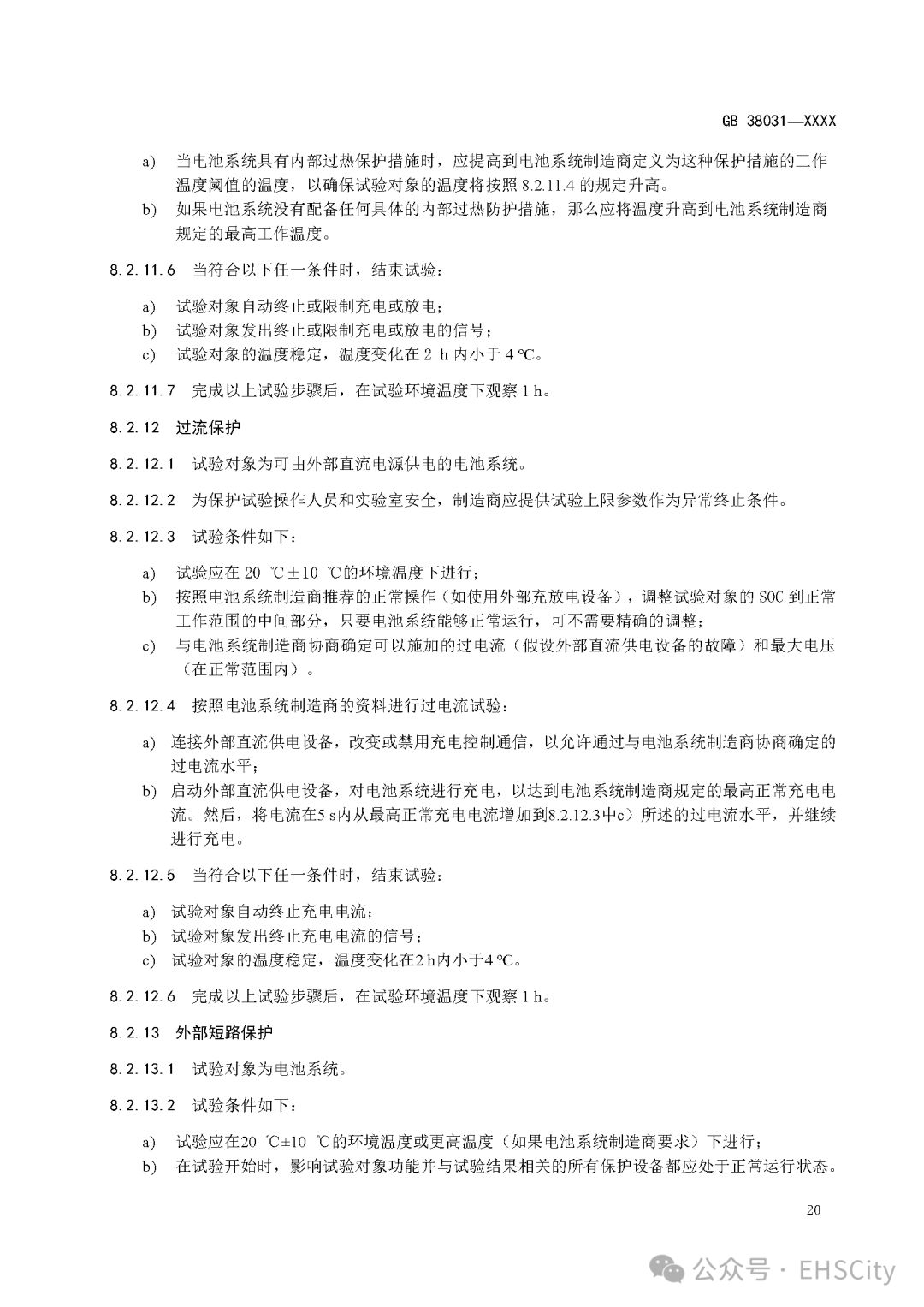

(5)电池系统保护类试验

原标准中五大保护类试验方法转化自UN GTR 20,安全要求中规定了试验后的绝缘电阻应不小于100 Ω/V,而在ISO 6469-1: 2019中,规定了若电池系统包含交流电路,且没有符合 ISO 6469-3的额外交流保护,绝缘电阻应不低于500Ω/V;GB 18384—2020中也规定了直流电路绝缘电阻应不小于100Ω/V,交流电路绝缘电阻应不小于500Ω/V。因此,在保护类测试中增加“若有交流电路,绝缘电阻应不小于500Ω/V”的要求。另外,在过温保护(8.2.11)中,未规定试验对象SOC,因此在试验前,样品SOC默认参考6.1.10中规定的最高工作荷电状态进行调整。但由于过温保护试验条件中规定了通过连续充放电使试验对象温度尽可能快地升高,因此试验前的SOC调整必要性较低,经工作组讨论确认,对过温保护试验对象的SOC不作限定,只要符合正常的工作范围即可。

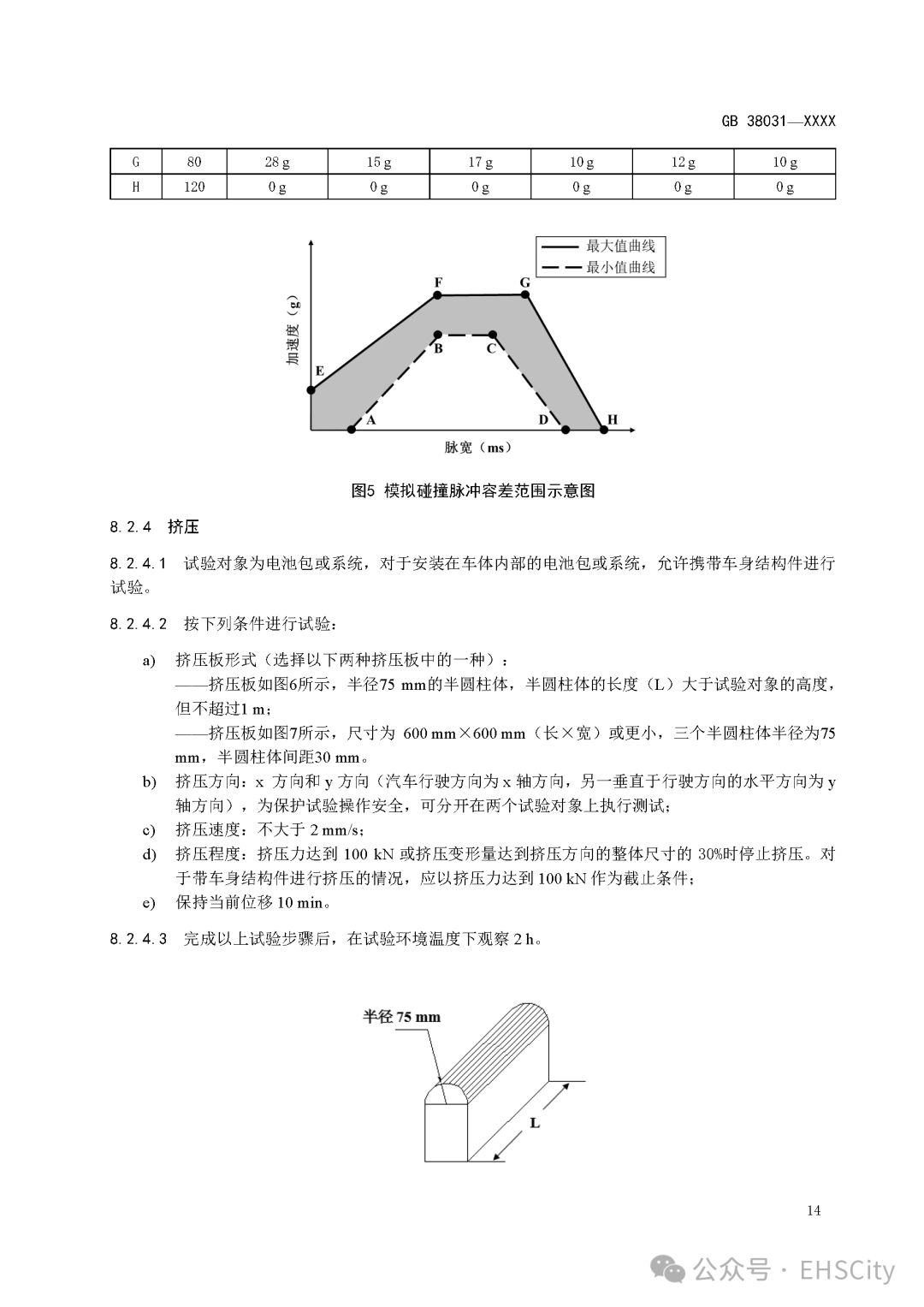

(6)电池包或系统挤压试验

对于安装在车厢内的电池包或系统,如HEV电池,通过车辆本体的结构强度可在一定程度上保障电池包或系统免受碰撞或减弱对电池包或系统的碰撞。在EVS GTR及UN R100中,均规定了可以选择电池包或车辆进行试验。因此,在8.4.2.1试验对象中,增加了“对于安装在车厢内的电池包或系统,允许带有车身结构件进行试验”。此外,对于带车身结构进行测试的情况,由于车身结构不规则,以30%形变量作为截止条件对于测试执行存在难度,因此对于带车身结构件进行挤压的情况,明确应以挤压力达到100 kN作为截止条件。另外,对于原标准中达到截止条件后保持10min的表述,未明确保持力还是位移,经工作组讨论后确认,修改为保持当前位移10min,电池单体层级表述也保持同步。

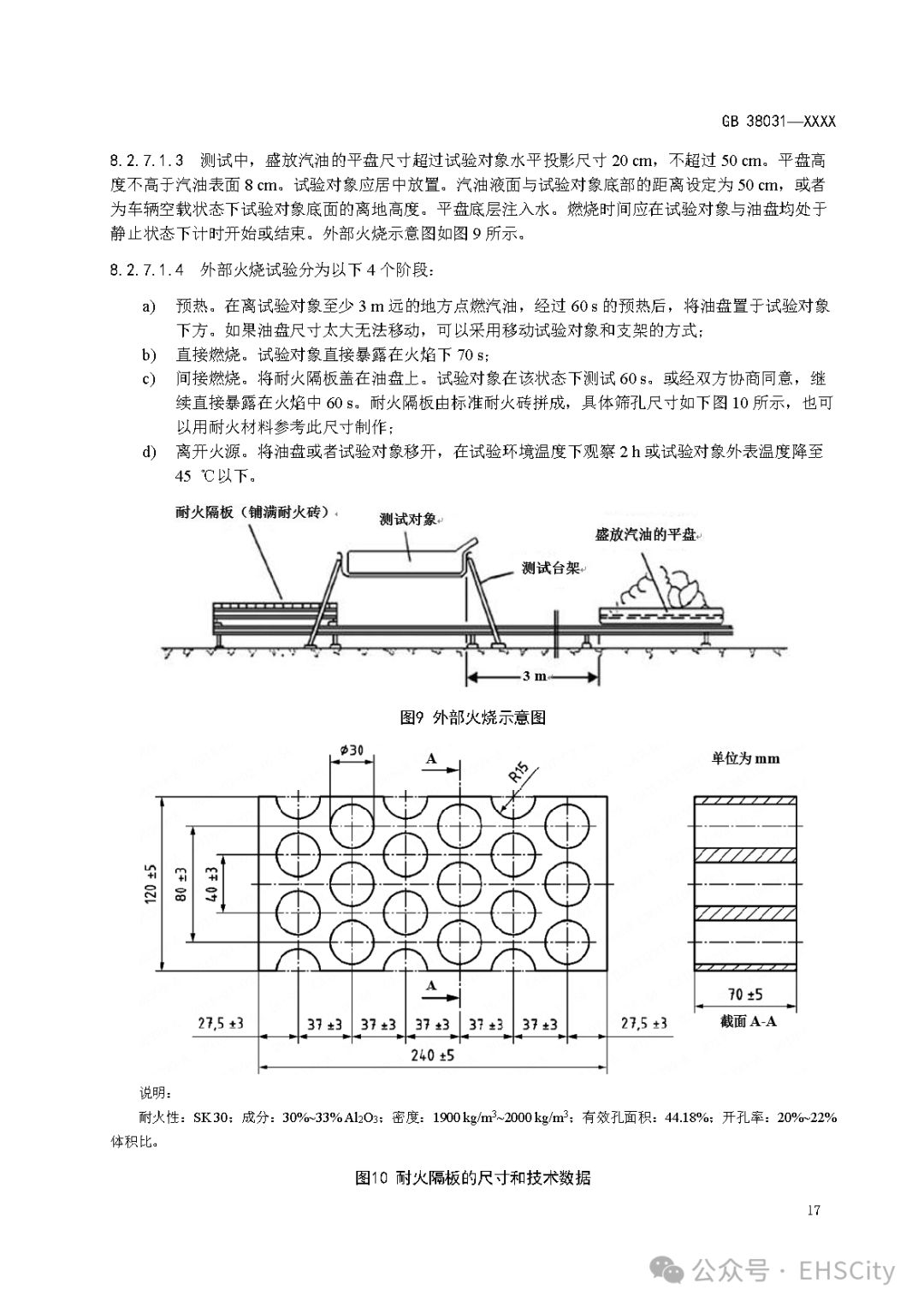

(7)外部火烧试验

原标准中定义了直接燃烧70s+间接燃烧60s,然而在测试执行过程中,对于燃烧开始及结束的计时存在理解上的偏差,部分企业认为应由样品刚开始接触/离开火焰时计时开始/结束,导致实际燃烧时间与标准要求不符。对此,在8.2.7.1.3中补充了“燃烧时间应在试验对象与油盘均处于静止状态下计时开始或结束”。

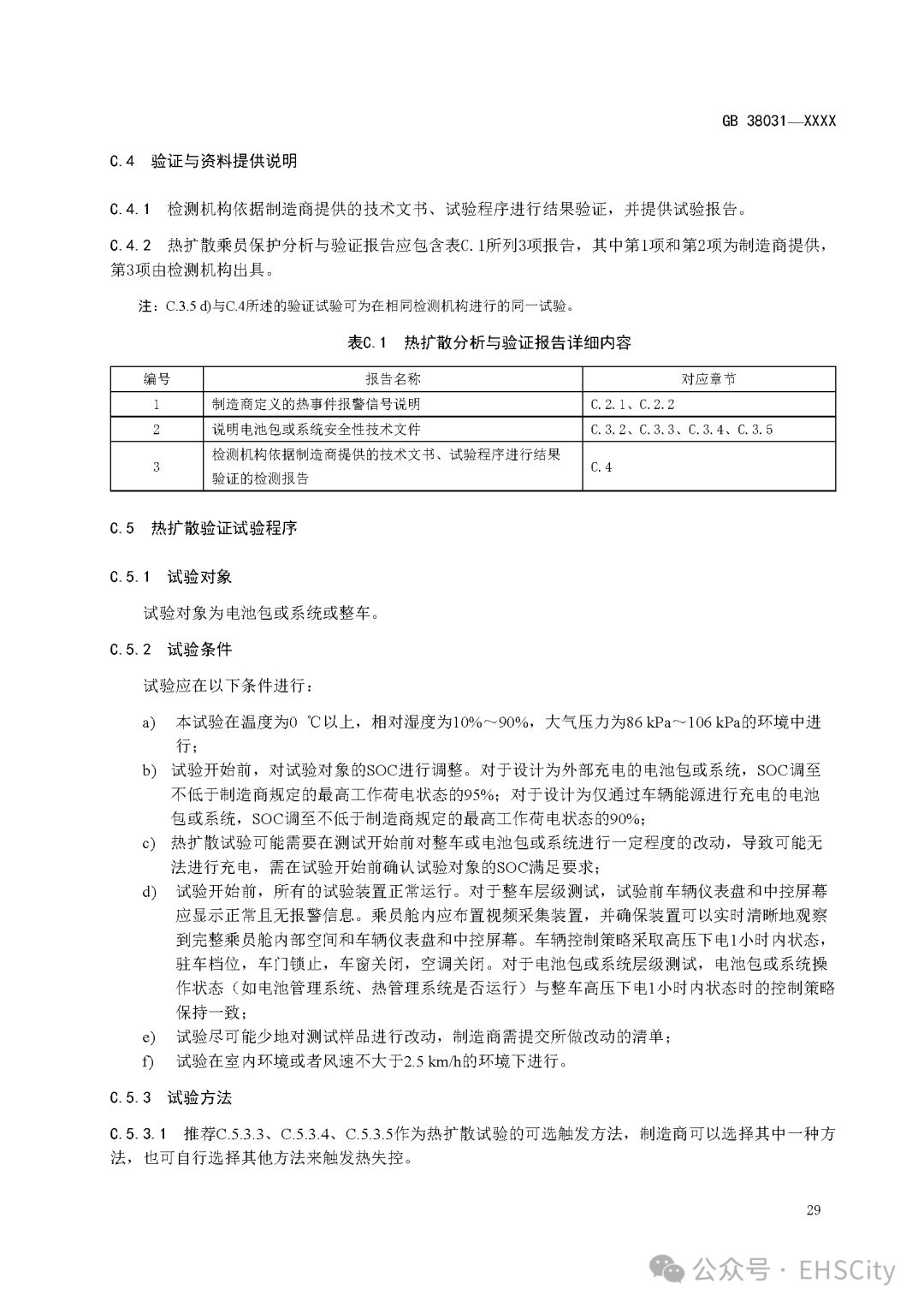

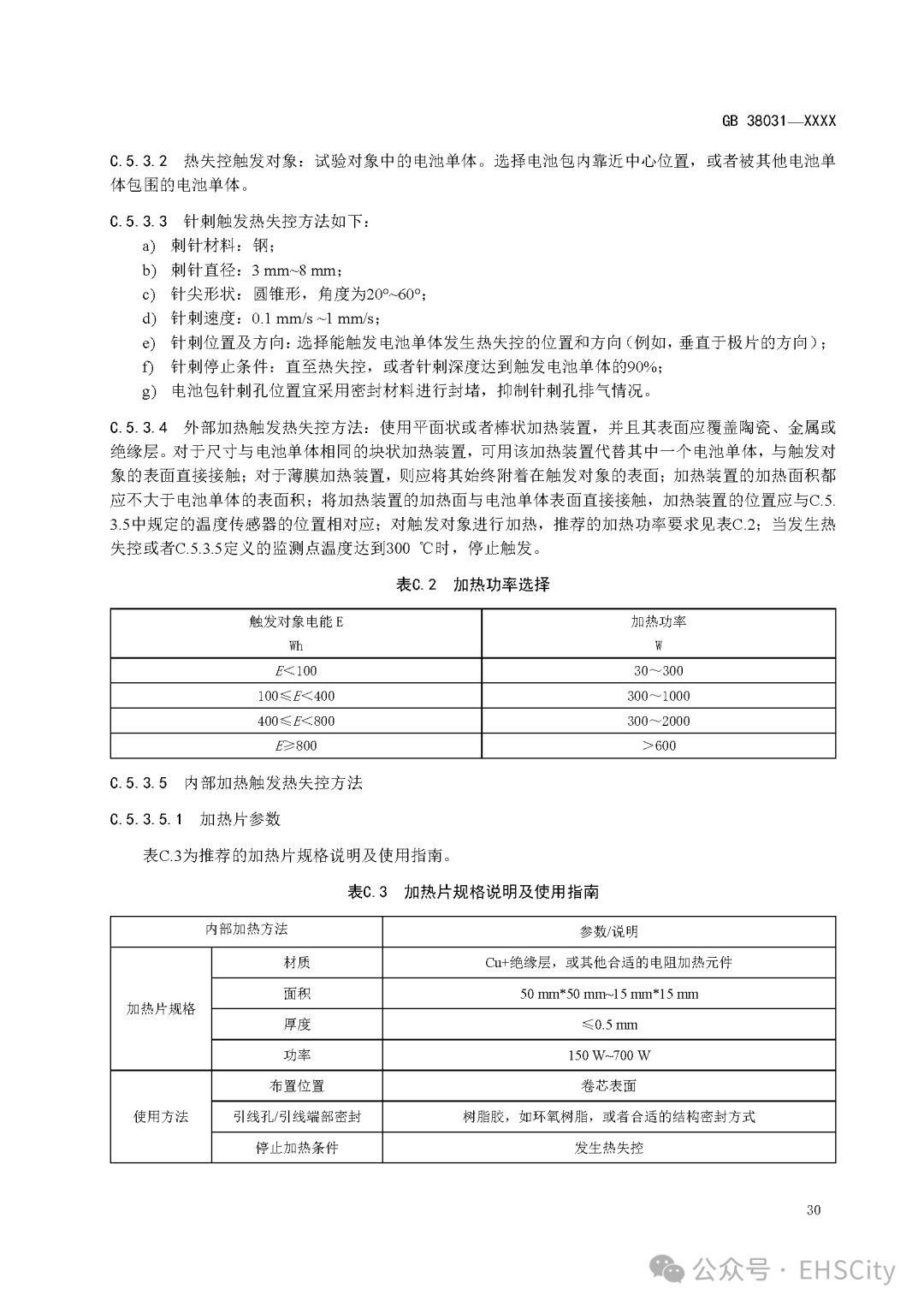

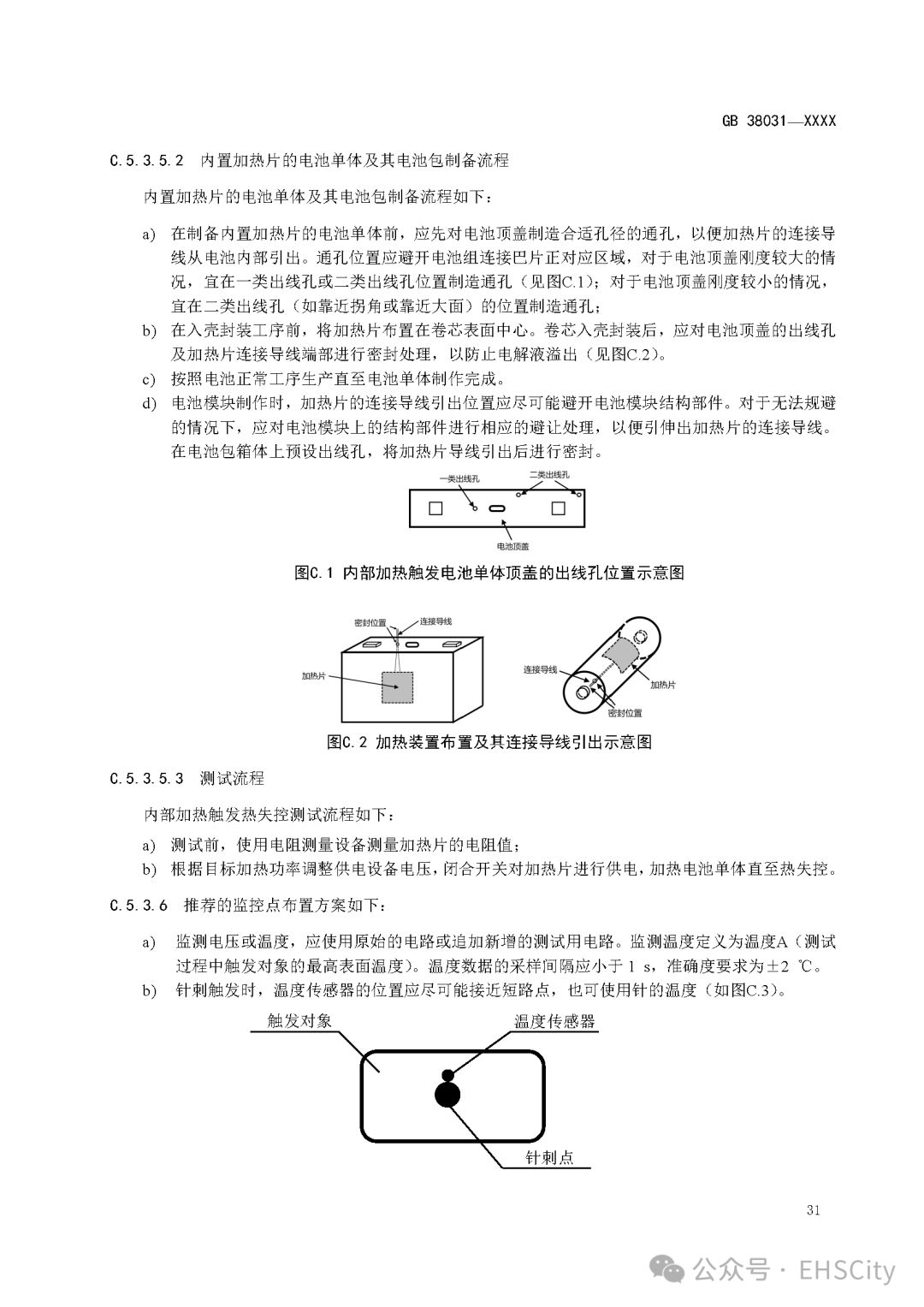

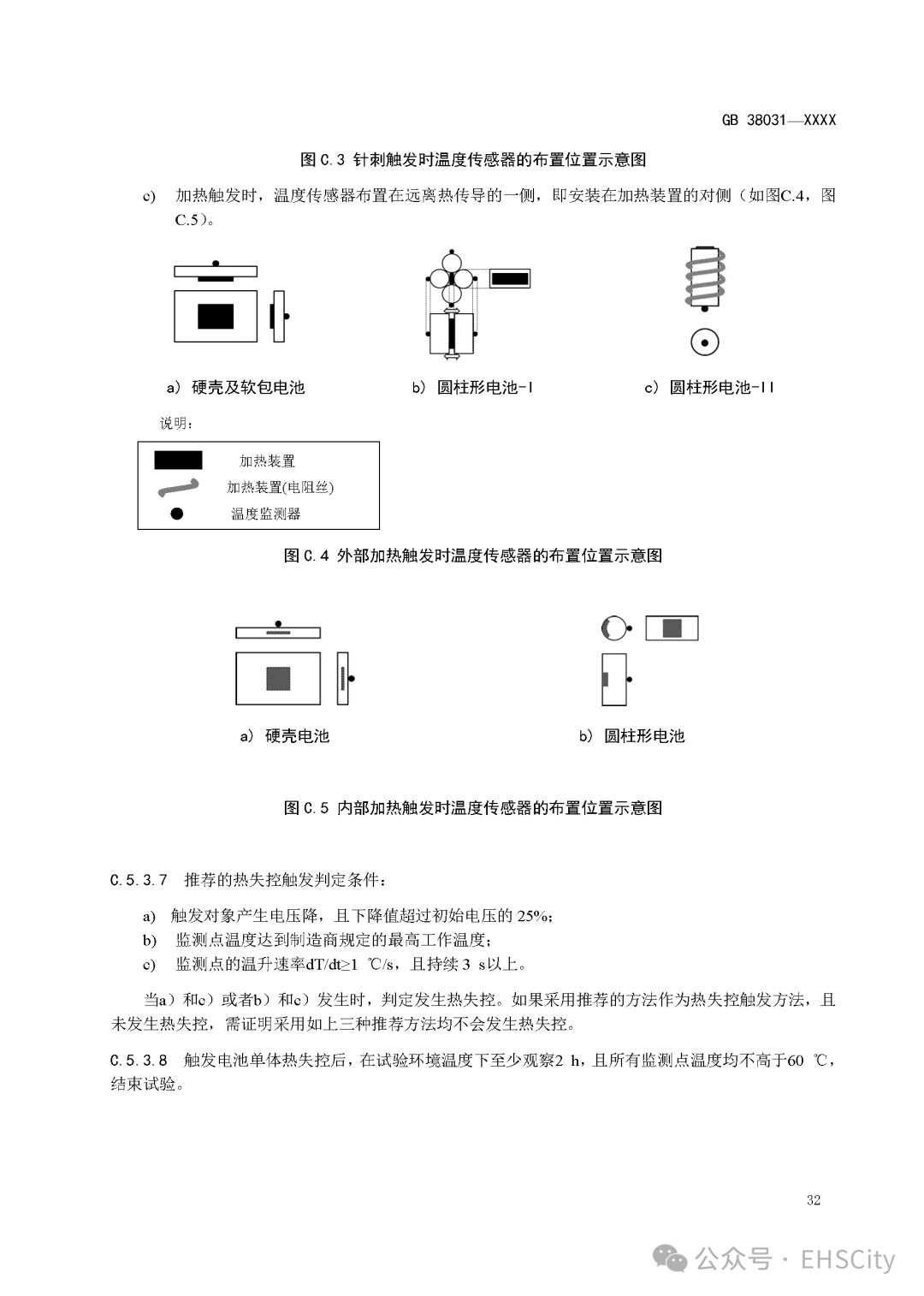

(8)热扩散分析及验证,包括安全要求、触发方法、判定逻辑等。(详情可查看附件)

(9)电池单体充电后安全

自2022年起,专题研究组围绕充电后安全开展多次专题讨论。对于充电桩、电池管理系统失效导致的过充、过流,在现行GB 38031中已有单体过充、系统过充保护、过流保护测试予以考查。对于长期循环是否导致电池额外安全风险,行业存在一定分歧。部分企业提供了快充循环后电池安全边界缩窄,安全性降低的测试数据。部分企业认为电池的设计端均已考虑使用场景中充放电工况,在预留出足够保护区间后释放产品应用区间。老化状态下电池活性物质部分消耗,且电池能量降低。因此认为充电循环后电池相比常规电池,无额外安全风险。起草组综合考虑长期快充对于动力电池可能存在的潜在风险,结合现有研究数据,起草了征求意见稿方案:

结合《节能与新能源汽车技术路线图 2.0》对于快充型动力电池充电倍率要求,将试验对象设定为20%SOC-80%SOC充电时间小于15分钟的电池单体(不含用于不可外接充电混合动力电动汽车的电池单体);循环次数以12万公里,快充电量对应里程400公里计,设定为300次。考虑到快充循环后内部副反应加剧甚至出现析锂问题,存在局部的性能劣化。这种局部性能劣化在大电流放电过程中表现为高阻抗部分(即副反应严重区域)升温显著,外部短路测试时,长期快充循环的电池内部副反应聚集区或析锂区域会在温升较高的情况下加剧反应速度,进而导致电池起火,因此设定在快充循环后的进行外部短路测试,并通过征求意见阶段进一步收集行业意见,并开展验证测试,进一步确认或优化征求意见稿方案。

(10)电池包或系统底部防护

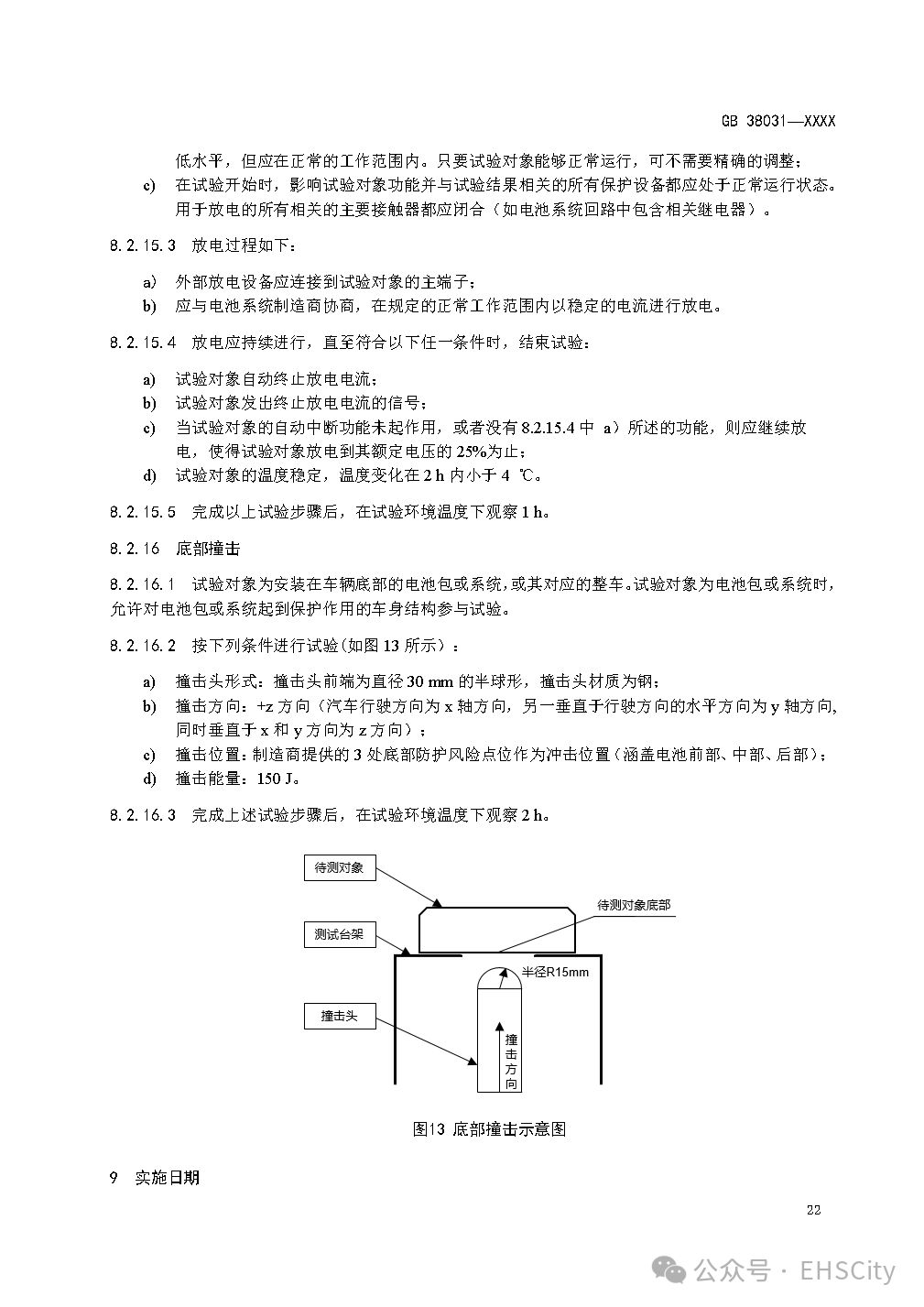

近年来,新能源汽车底部撞击导致的动力电池起火事故中占比较高,现行标准中并无针对该场景的测试项目。目前,行业内广泛认可的底部碰撞工况分为两类,即刮底工况(X向)和托底工况(Z向)。刮底工况对应车辆正面撞击障碍物的场景,托底工况主要是对应飞石、地面障碍物等异物从车辆下方撞击的场景。多数企业认同以上两种工况试验的必要性,前期主要分歧在于测试对象是电池还是整车。整车测试更符合实际场景,但测试费用、周期较长。电池测试更加简便,但较难体现整车实际底盘布置、挂载刚度、质量分布特征。经行业多次讨论,一致认为需要根据整车实际工况开发电池底部碰撞试验方案。刮底工况试验结果与整车底部护板、悬架、离地间隙、防撞梁等因素强相关,建议通过整车级别测试实施,在后续相关整车标准修订中进一步研究。基于托底工况的底部撞击试验可允许制造商选择在电池包或整车级别实施。

在底部撞击试验方案前期讨论中,行业内针对考核目的(安全测试/可靠性测试)、撞击能量等存在一定的分歧。起草组针对前期行业讨论情况,基于目前已收集到的实车和电池包数据以及验证测试情况起草了征求意见稿方案,计划在征求意见阶段进一步收集实车数据和行业意见,并开展验证测试,进一步确认或优化征求意见稿方案。

如有意见和建议,请以书面(个人需署名,单位需加盖公章,并留联系方式)或电子邮件形式进行反馈。

联系方式:

传真:010-66013726

邮箱:vehicle@miit.gov.cn

地址:北京市西城区西长安街13号工业和信息化部装备工业一司,100804

来源:电池百人会